Baza wiedzy Lean

7 marnotrawstw – cz. 3

6. Zapasy

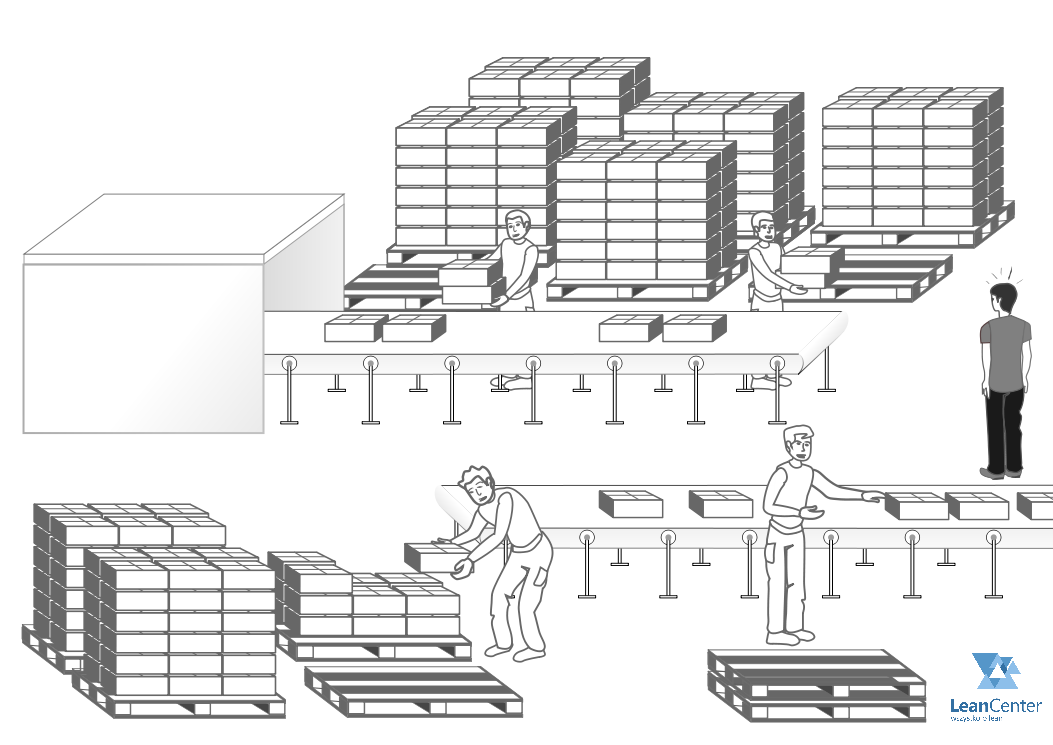

Zapasy często są kołem ratunkowym, czasem sposobem na ukrycie złych wyników finansowych firmy, a w skrajnym przypadku nawet dumą zakładu świadczącą o możliwościach produkcyjnych. Pracownicy Toyoty stwierdzili jednak, że jest to marnotrawstwo nie mniejsze niż pięć poprzednich. Ukryte pieniądze, które wystarczy wziąć z ziemi (z magazynu), sprzedać klientowi i uwolnić powierzchnię zakładu na rzecz jeszcze większej produkcji. Teoretycznie, utrzymując wysokie zapasy mamy możliwość szybkiej reakcji, na zwiększone potrzeby klientów. Tylko, dlaczego klient zawsze chce kupić to, czego akurat my nie wyprodukowaliśmy na zapas. Zdarzało się tak w waszych firmach? Dlatego właśnie pojęcie Lean mówi o redukcji zapasów oraz eliminowaniu pozostałych marnotrawstw. Dzięki takiemu podejściu firma zyskuje możliwość szybszej reakcji na potrzeby klienta, ponieważ zamiast w sześć tygodni, produkt jest wyprodukowany w 3 dni. Klient otrzymuje produkt, który właśnie zjechał z linii produkcyjnej, a nie leżał sześć miesięcy w magazynie.

Zapas rozumiany jako marnotrawstwo, to także wszystkie półprodukty, które znajdują się w toku produkcji pomiędzy stanowiskami, a których można się pozbyć, gdy usprawnimy proces. Idealny stan, to przepływ jednej sztuki, bez generowania zapasu. Innym miejscem, w którym należy się przyjrzeć zapasom, to detale na magazynie wejściowym. Niestety firmy korzystające z systemów ERP często z góry mają zaplanowane zamówienia zgodnie z prognozą. Stan, do którego dąży się eliminując to marnotrawstwo, to częstsze zamówienia i uzupełnianie części, które zostały przekazane do produkcji (np. raz dziennie, lub kilka razy). Takie podejście wymaga ścisłej współpracy z dostawcami, jednak przynosi korzyści obu stronom – zwłaszcza, gdy poddostawca również widzi potrzebę eliminacji marnotrawstw.

Eliminacja zapasów jest również możliwa w procesach biurowych. Jednak nie biegnijmy od razu do biura, aby zmniejszyć pracownikom ilość papieru do drukarki. Sprawdźmy najpierw proces naszej usługi, ustalmy wizualny sposób zarządzania zapasami, zastanówmy się nad przepływem informacji, a także sensem archiwizacji części dokumentów i danych. Sprawdźmy także, czy pracownicy nie tworzą zapasów aktualnie tworzonych jednostek pracy pomiędzy stanowiskami.

7. Nadprodukcja

Nadprodukcja wiąże się z tworzeniem zapasów. Jednak nie tylko – jest uważana za marnotrawstwo powodujące i ukrywające wszystkie inne marnotrawstwa. Nadprodukcja odnosi się między innymi do zbyt dużej ilości wyprodukowanych wyrobów gotowych. Jest to także sytuacja, w której jedno stanowisko pracy wytwarza więcej półproduktu lub dokumentów, niż kolejne jest w stanie przetworzyć i wysłać dalej.

Jakie są przyczyny nadprodukcji?

- Potrzeba tworzenia w partiach, aby nie tracić czasu na ciągłe przenoszenie dokumentów/półproduktów w inne miejsce w budynku lub na hali;

- Źle zbalansowane stanowiska pracy w procesie – zbyt duże obłożenie pracą jednego stanowiska oraz zbytnie odciążenie innego;

- Nieprawidłowo skonstruowany system premiowy nastawiony na ilość wyprodukowanych sztuk;

- Brak sygnałów o rzeczywistych potrzebach w dalszych etapach procesu;

- Różnice w wydajności poszczególnych maszyn;

- Zbyt długie przezbrojenia maszyn – co zmniejsza opłacalność produkcji mniejszej ilości sztuk.

Pracując nad usprawnieniem tych działań, redukujemy nadprodukcję. Pomaga nam w tym mapowanie strumienia wartości, a następnie modyfikacja ustawienia stanowisk dla jednego produktu/usługi lub rodziny produktów/usług. Wiele dobrego przynosi przyjrzenie się przezbrojeniom i redukcja ich czasu do kilku minut (SMED). W końcu przychodzi rezygnacja z produkcji (lub przetwarzania dokumentów) w dużych partiach na rzecz tworzenia przepływu jednej sztuki. Ostatecznie można doprowadzić do stanu, kiedy to sygnał ze stanowiska następnego powoduje rozpoczęcie pracy na stanowisku poprzedzającym. Narzędziem pomagającym osiągnięcie takiego stanu jest m.in. Kanban, który został opracowany również przez pracowników Toyoty w ramach ich systemu produkcyjnego (Toyota Production System - TPS).

W jaki sposób zwiększyć szanse na eliminację marnotrawstwa w firmie? Przeczytaj: w następnym artykule.

Przeczytaj również o Lean

-

Gemba genbutsu, a może genchi genbutsu…

Czym jest gemba? Co stanowi genbutsu? Co ma z nimi wspólnego genchi genbutsu?

-

Plan for Every Part - podstawa efektywnej logistyki wg zasad Lean

W niniejszym artykule omówimy narzędzie PFEP, czyli Plan for Every Part. Na przestrzeni lat logistyka w przedsiębiorstwach produkcyjnych przeszła istną przemianę. Dotychczas głównymi zadaniami zwykłego logistyka było zamówienie towaru, organizacja transportu, dostarczenie towaru na linię produkcyjną, na wysyłce wyrobu gotowego do klienta kończąc.

-

O strukturze Six Sigma słów kilka

Jednym z najbardziej charakterystycznych elementów programu Six Sigma jest sposób opisu pełnionych w nim ról. Nazwy takie jak Six Sigma, Black Belt, Green Belt czy Six Sigma Champion często rozbudzają wyobraźnię tych, którzy zaczynają swoją przygodę związaną z 6S. Są one również opisem funkcji lub stanowisk, których prawidłowe ulokowanie w organizacji, jest jednym z kluczowych czynników decydujący ...

-

Backhauling, co to jest i dlaczego uratuje drogowy transport towarowy

Backhauling, nazywany również czasem backloadingiem, termin powstały z połączenia back – powrotny i hauling – przewóz towaru ciężarówką i właściwie taka definicja dobrze oddaje ideę kryjącą się za tym określeniem. Oznacza to zwiększenie wykorzystania pojazdów i kierowców poprzez lepsze planowanie tras.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Zapraszamy serdecznie do udziału w 17. Konferencji Lean | Six Sigma, organizowanej przez Akademię Białego Kruka, która odbędzie się 6-7 czerwca we Wrocławiu. Wydarzenie stanowi wyjątkową okazję do spotkania oraz wymiany poglądów z czołowymi ekspertam ...

Dobre praktyki zarządcze, projektowe i narzędziowe – to temat przewodni tegorocznego XI seminarium LeanHE Poland. Wydarzenie organizowane przez Wydział Zarządzania i Ekonomii Politechniki Gdańskiej odbędzie się w dniach 24–25 czerwca.