Baza wiedzy Lean

Problem Solving – rozwiązywanie problemów w Lean

Powiązany temat: Kultura Lean - jak ją zbudować (wywiad)

Niezależnie od tego, którą z metod wybierzemy, powinniśmy zapamiętać fundamenty skutecznego rozwiązywania problemów:

- poprzez analizę przechodzimy od ogółu do szczegółu (w czym pomaga m.in. metoda 5xDlaczego);

- liczą się fakty, a nie opinie – fakty i dane, które zbieramy w miejscu występowania problemu;

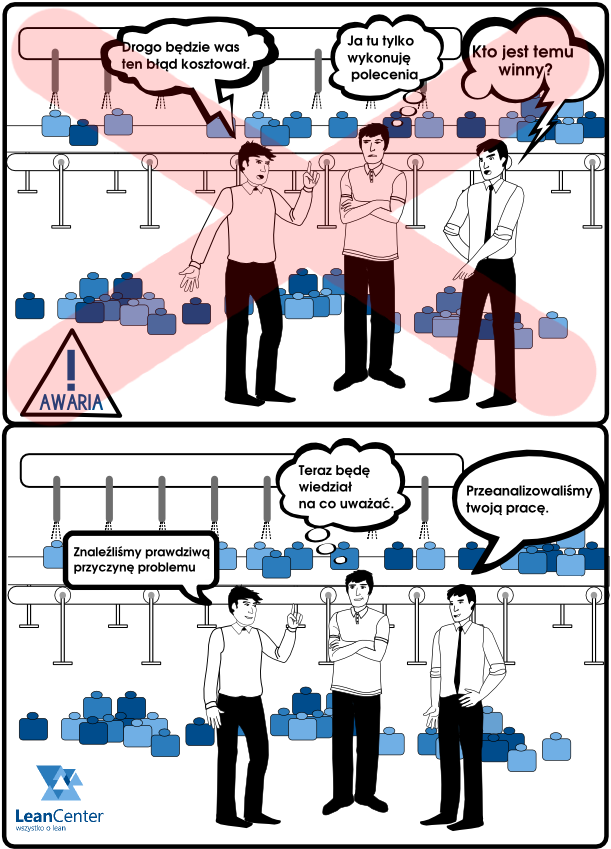

- nie obwiniamy siebie nawzajem i pracowników lecz szukamy błędów w procesie i standardzie pracy;

- zanim zaproponujemy środki zaradcze, doprowadzamy do zrozumienia przyczyny problemu;

- skutecznie eliminujemy problem poprzez nowy standard pracy.

Bez obwiniania

Toyotowski sposób doskonalenia przedsiębiorstwa zakłada poprawę procesów oraz umiejętności pracowników do rozwiązywania problemów poprzez ciągły trening bezpośrednio w „miejscu akcji” - „gembie”. Nadrzędną sprawą jest znalezienie przyczyny występowania błędu poprzez dogłębną analizę i zrozumienie, co tak naprawdę się stało. Dlaczego wyprodukowaliśmy wadliwe części? Dlaczego dostarczyliśmy klientowi błędnie wypełnione dokumenty? Poszukujemy nieprawidłowości w procesie. Jeśli podczas analizy okazuje się, że jeden z pracowników powoduje występowanie braków, jego praca jest porównywana z zatwierdzonym standardem pracy. Kiedy zrozumiemy, dlaczego popełnił błąd, stosujemy środki zaradcze i testujemy ich poprawność, a następnie uaktualniamy standard.

W firmie, w której codziennością jest obwinianie pracowników za popełniony błąd oraz natychmiastowe karanie bez zbadania przyczyny problemu, wiele mniejszych nieprawidłowości jest ukrywanych. Często wychodzą one na jaw dopiero wtedy, gdy problem się rozrośnie. Ukrywanie problemów jednak stopniowo zanika, gdy przedsiębiorstwo poprawnie wdraża Lean i udaje się zmienić kulturę zarządzania. Jest to jeden z punktów wyjścia do skutecznego rozwiązywania problemów. Kultura „bez obwiniania” jest czasem nazywana przez zarządzających polskimi zakładami, z języka angielskiego: „no blame culture” lub „no blame approach”.

Plan Do Check Act

Toyota swoje działania związane z rozwiązywaniem problemów opiera na cyklu PDCA oraz raporcie A3, służącym do komunikacji postępów pomiędzy pracownikami. Cykl PDCA, jest inaczej zwany cyklem Shewharta (jako pierwszy przedstawił tę naukową metodę rozwiązywania problemów) lub cyklem Deminga, który doprowadził wraz z zarządzającymi Toyoty, do jego skutecznego zastosowania w doskonaleniu zakładu. Opiera się on na czterech etapach:

- planowaniu (Plan);

- wykonaniu kroku w celu eliminacji problemu (Do);

- sprawdzeniu, testowaniu zastosowanego rozwiązania (Check)

- oraz działania, czyli stałej implementacji rozwiązania, bądź jego poprawa, jeśli problem nadal występuje (Act).

Narzędzia rozwiązywania problemów

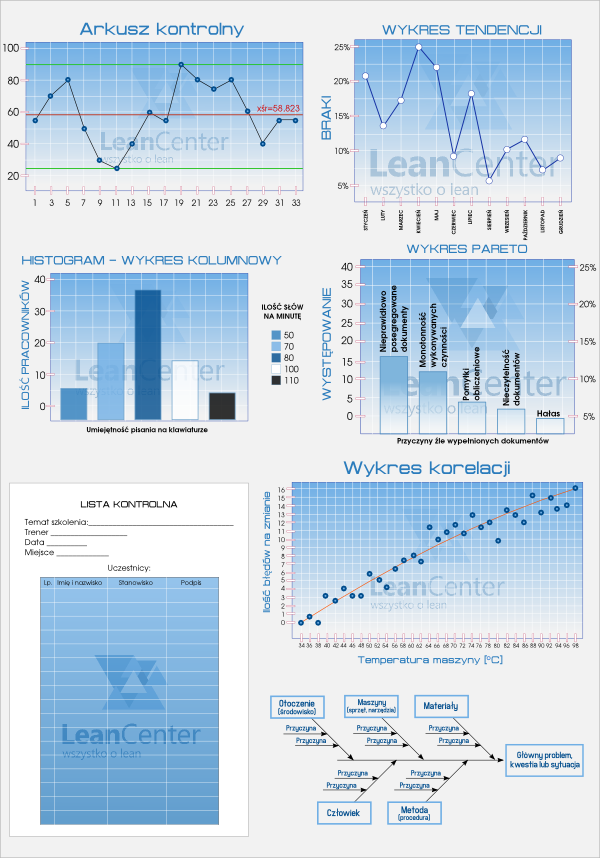

Do analizy problemów używane są zwykle narzędzia zaczerpnięte ze zbioru tzw. siedmiu narzędzi jakości. Wśród nich wymieniamy:

- wykres Pareto – pozwalający na określenie najbardziej znaczących problemów;

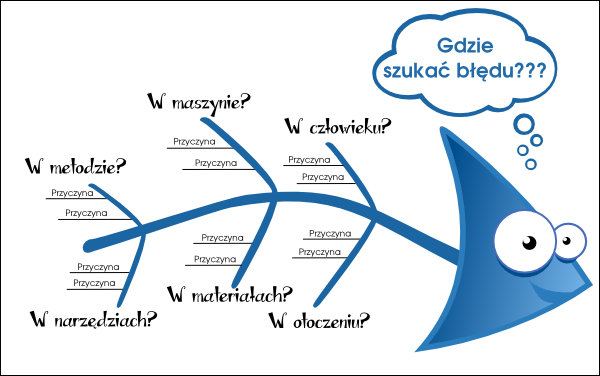

- diagram Ishikawy, nazywany także „rybią ością” - w wizualny sposób kategoryzuje możliwe przyczyny występowania błędów;

- arkusze kontrolne, które są narzędziem do zbierania informacji o czynnościach, wydarzeniach powodujących problem;

- karty kontrolne – uwidaczniające przekroczenie norm, czy założonych kryteriów;

- histogram – pokazujący rozkład występowania poszczególnych czynników lub problemów;

- wykresy przedstawiające graficznie wyniki analizy (np. wykres punktowy, liniowy, słupkowy, tendencji);

- diagram korelacji – pokazujący powiązanie dwóch czynników, ich zależności podczas danych warunków pracy.

Istotą jest to, aby opierając się na faktach i danych uzyskanych z miejsca występowania problemu, zrozumieć przyczynę jego powstawania. Co ciekawe, Mike Rother badający zachowania pracowników Toyoty w jej ciągłym doskonaleniu, proponuje ograniczenie stosowania diagramu rybiej ości, wykresu Pareto, czy list kontrolnych podczas analizy, a nawet całkowitą rezygnację z tych narzędzi, uzasadniając, że zgodnie z wizją Toyoty najważniejsze jest zejście do „miejsca akcji” i obserwacja oraz zrozumienie aktualnie występującej tam sytuacji. Analizy wykresów, kart kontrolnych oraz głosowania w biurach, to praca nad wynikami historycznymi, a nie tym, co dzieje się w tej chwili. Umiejętność szukania bezpośredniej przyczyny problemów bezpośrednio na linii produkcyjnej wymaga treningu i wielokrotnej pracy nad ich rozwiązywaniem.

Pytaj 5xDlaczego

Jednym z najskuteczniejszych (choć z pozoru wyglądającym na zbyt proste do poważnych zadań) narzędziem do znalezienia przyczyny problemu bezpośrednio w miejscu pracy jest sugerowane przez Taichii Ohno zadawanie minimum pięciu pytań „dlaczego?” (metoda 5Why, 5xDlaczego). Zadając to proste pytanie, za każdym razem uszczegóławiamy coraz bardziej miejsce i powód wystąpienia problemu. Dalsza obserwacja procesu pomoże na dobranie odpowiednich środków zaradczych.

Najważniejsza nauka: Najpierw upewnij się, że rozumiecie problem

Niezależnie od tego, czy zostanie wybrana popularna, ośmioetapowa metoda 8D, czy pięcioetapowa metoda Kepner-Tregoe lub metoda A3 oparta na cyklu PDCA – cierpliwe podążanie wyznaczonymi krokami pozwoli na uniknięcie wyciągania zbyt pochopnych wniosków. Kolejne, rozwiązywane rzetelnie problemy, pozwolą na to, by przedsiębiorstwo stało się bardziej Lean i podążało ścieżką ciągłego doskonalenia.

To może Cię zainteresować: Kultura i standardy w pracy lidera Lean

Przeczytaj również o Lean

-

7 marnotrawstw – cz. 3

Ostatnie dwa marnotrawstwa związane są z przeszacowanymi zamówieniami i nadmierną produkcją. Są to marnotrawstwa w fabrykach niestosujących zasad Lean w zarządzaniu postrzegane są jako dobrobyt. Przyglądnijmy się bliżej zapasom i nadprodukcji.

-

Obliczanie czasu taktu (T/T)

W poniższym artykule opiszemy, co to jest czas taktu oraz podamy wzór niezbędny do jego obliczenia. Przedstawimy również, w dlaczego warto znać jego wartość.

-

Metoda A3

A3 wedlug John Shook’a w książce „ Zarządzać znaczy uczyć”.

-

Siedem, osiem, a może dziewięć marnotrawstw

Jako, że Lean obiegł już pół świata i trafiał pośród różne społeczeństwa i kultury, w pewnym momencie odkryte przez japońskich pracowników marnotrawstwa uzupełniano o inne, które mają być sposobem na jeszcze lepsze zrozumienie transformacji Lean. Jednak, jeśli słyszałeś na szkoleniu „tylko” o siedmiu marnotrawstwach, wcale nie oznacza to, że prowadzący nie nadąża za Leanem. Może być wręcz przeciwn ...

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Zapraszamy serdecznie do udziału w 17. Konferencji Lean | Six Sigma, organizowanej przez Akademię Białego Kruka, która odbędzie się 6-7 czerwca we Wrocławiu. Wydarzenie stanowi wyjątkową okazję do spotkania oraz wymiany poglądów z czołowymi ekspertam ...

Dobre praktyki zarządcze, projektowe i narzędziowe – to temat przewodni tegorocznego XI seminarium LeanHE Poland. Wydarzenie organizowane przez Wydział Zarządzania i Ekonomii Politechniki Gdańskiej odbędzie się w dniach 24–25 czerwca.