Baza wiedzy Lean

Wyznaczanie czasu cyklu

W odniesieniu do usług będzie to wiedza, jak często realizujemy/zakańczamy daną usługę (np. jak często kończymy wypełnienie każdego kolejnego zlecenia klienta).

Jak wyznaczyć czas cyklu?

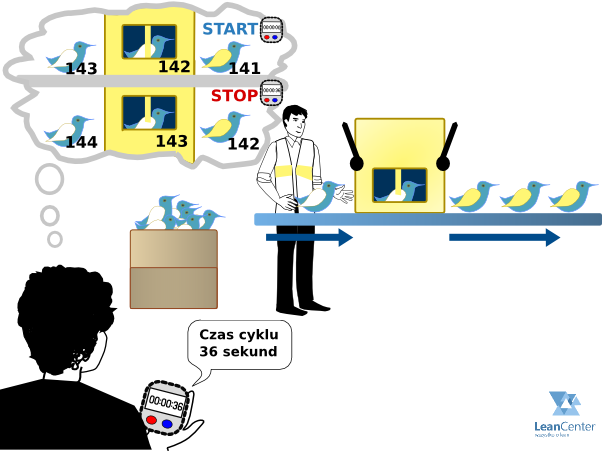

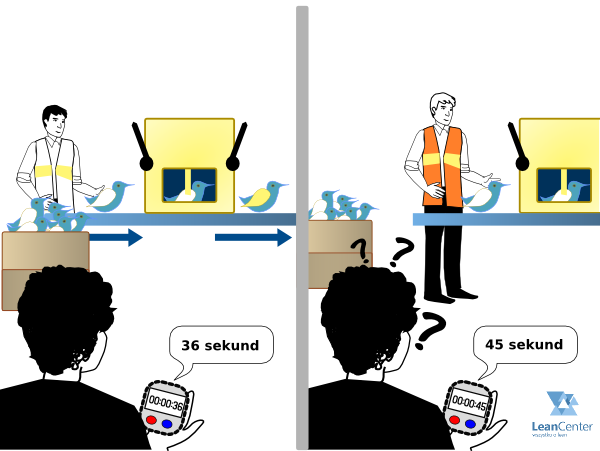

Do wyznaczenia czasu cyklu potrzebny jest stoper, cierpliwość i obranie stałego punktu odniesienia, przy którym będziemy zatrzymywać czas. Powrócimy tutaj do omawianego w artykule o czasie taktu, przykładu produkcji ogrodowych ptaków. Jeżeli znamy już „tempo zamówień” klienta, czas stanąć na końcu linii produkcyjnej (na końcu procesu, czyli w dole strumienia wartości) i zmierzyć, co ile sekund kolejny ptak znajduje się w pudełku przeznaczonym do wysyłki.

Obieramy punkt/moment, w którym włączymy odliczanie, a potem będziemy również wyłączać stoper. Najłatwiej jest, gdy korzystamy w stoperze z funkcji zapamiętywania czasów kolejnych okrążeń. Łatwiej wtedy będzie nam zrobić 10-20 pomiarów, które dadzą pewien obraz tego co dzieje się na produkcji.

Przykład:

- Włączamy stoper w momencie, gdy operator wkłada produkt do pudełka, a następnie za każdym razem, gdy ponownie go wkłada, rejestrujemy kolejne międzyczasy.

- Badając czas cyklu w innym miejscu procesu, na przykład przy maszynie z obsługą operatora, obieramy np. moment wyjścia produktu z maszyny i rejestrujemy kolejne międzyczasy.

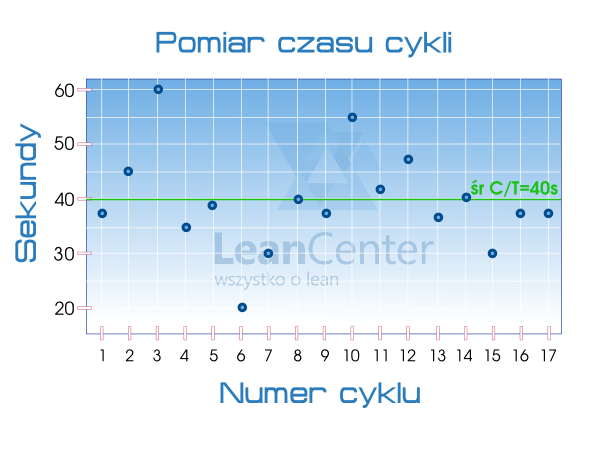

Po zakończeniu analizy możemy przedstawić uśrednione wyniki, bądź bardziej dokładnie za pomocą wykresów, co pokaże nam, czy proces jest stabilny. Wykres punktowy ujawni różnice w minimalnym i maksymalnym czasie cyklu. Podczas obserwacji zapiszmy, jaki był powód wydłużonego czasu przekazania produktu w danym cyklu. Może z poprzedniego stanowiska produkty przychodzą nieregularnie, albo operator musiał iść po nową paletę? Ta wiedza pomoże nam w przyszłości udoskonalić rozpatrywane stanowisko pracy.

Czas cyklu, a czas pracy maszyny

Jeżeli pracujemy nad udoskonaleniem stanowiska, na którym czas cyklu jest zależny od pracy maszyny i operatora, w dalszym toku postępowania możemy przeanalizować czas pracy samej maszyny i czas, w którym operator wykonuje czynności nie pozwalające maszynie pracować (np. załadunek i rozładunek z pulpitu roboczego). Czas pracy maszyny wyznaczamy uruchamiając stoper w momencie, gdy maszyna zaczyna pracować i zatrzymujemy go, gdy maszyna kończy pracę w danym cyklu.

Powyższe pomiary można również przedstawić na przykładach biurowych. Przykładowo, wyznaczając czas cyklu przetwarzania faktur. Stoper uruchamiamy, a następnie zatrzymujemy, za każdym razem, gdy faktura jest odłożona w miejscu odbiorczym. Jeśli komputer podczas wprowadzania danych, przetwarza dane i przez określony czas nie pozwala pracownikowi na wykonanie żadnych czynności, również możemy mierzyć czas pracy maszyny i pracownika.

Czy będą podniesione normy?

Pracownicy, przy których stanowisku, odbywa się pomiar czasu, mogą zastanawiać się i pytać, czy mierzymy ich pracę, aby podnieść im normy. Takie pytania mogą wynikać z kultury organizacyjnej w naszej firmie, albo z doświadczeń ich kolegów z innych zakładów. Jeśli mieliśmy dotychczas zwyczaj robić pomiary na stanowiskach, by podnieść plan produkcyjny i nakłaniać pracowników, by pracowali szybciej, zadanie zmierzenia rzeczywistego czasu cyklu może być w niektórych przypadkach nieco utrudnione i zniekształcone. Ważne w takich przypadkach jest wcześniejsze poinformowanie załogi o zamiarze przeprowadzenia analizy i przyszłych skutkach pomiarów oraz efektach doskonalenia procesów.

Czas cyklu różni się w zależności od pracującej zmiany?

Mierzący mogą spotkać także przypadki, w których jeden pracownik wykonuje czynności bardzo szybko, lecz nie oddaje to rzeczywistych danych na rozpatrywanym stanowisku. Powodów może być kilka. Zestresowany i ambitny pracownik, gdy go obserwujemy, może pracować szybciej, niż jest to w stanie robić przez 7,5 godziny pracy. Może być również tak, że inni pracownicy (np. na innych zmianach) przyjęli na rozpatrywanym stanowisku odmienny standard pracy. Przed wyciągnięciem ostatecznych wniosków, powinniśmy wykonać kilka badań na różnych zmianach. Jeśli rozbieżności są duże, odkryjemy potrzebę znalezienia najlepszego dla danego stanowiska standardu pracy.

Co możemy zrobić z czasem cyklu?

Kiedy poznamy czas cyklu na końcu procesu i jego poszczególnych operacjach, będziemy mogli dokonać balansacji linii produkcyjnej, aby wprowadzić lepsze, bardziej równomierne rozłożenie pracy pomiędzy pracownikami. Jeśli mierzony czas cyklu jest wyższy niż czas taktu klienta, poznamy miejsca w procesie, które będziemy doskonalić w przyszłości, aby wymagania klienta zostały spełnione.

Przeczytaj również o Lean

-

Lean nie jest dobry dla naszej firmy. Obawy zarządzających.

Lean nie jest dla naszej firmy – to zdanie zostało wypowiedziane przez wielu przedsiębiorców na całym świecie. Zapewne obawy przed wprowadzeniem Lean we własnej firmie zostaną wyrażone jeszcze nieraz w przyszłości. Postaramy spojrzeć się na niektóre z nich, by raz jeszcze zastanowić się, czy Lean rzeczywiście nie jest dla mojej firmy.

-

Zmiana mentalności w procesie Lean

Wprowadzenie filozofii lean w przedsiębiorstwie to proces wieloetapowy, a zbyt pochopne wprowadzanie kolejnych jej elementów może zaważyć na mniejszej trwałości wprowadzanych zmian. Przedstawiciel Capgemini Consulting w rozmowie z dyrektorem fabryki Kellogg – Rainerem Frerichem – wskazuje na kilka istotnych zagadnień związanych ze szkoleniem personelu.

-

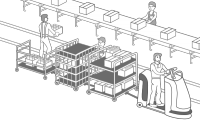

Dostawy Milk Run w produkcji i logistyce

Milk Run, czyli kursy mleczarza, to jeden ze sposobów na obniżenie zapasów i jednocześnie zwiększenie płynności w dostarczaniu półproduktów na linię produkcyjną, komponentów do zakładu i wyrobu gotowego do klienta. W poniższym artykule przedstawiono podstawy działania tego systemu.

-

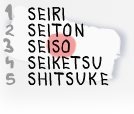

5S w pigułce - infografika

Przedstawiamy kroki 5S, w krótkiej, łatwej do zapamiętania formie. Jakie są kroki 5S? Co daje nam ich utrzymywanie? Odpowiedź na poniższej infografice.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Zapraszamy serdecznie do udziału w 17. Konferencji Lean | Six Sigma, organizowanej przez Akademię Białego Kruka, która odbędzie się 6-7 czerwca we Wrocławiu. Wydarzenie stanowi wyjątkową okazję do spotkania oraz wymiany poglądów z czołowymi ekspertam ...

Dobre praktyki zarządcze, projektowe i narzędziowe – to temat przewodni tegorocznego XI seminarium LeanHE Poland. Wydarzenie organizowane przez Wydział Zarządzania i Ekonomii Politechniki Gdańskiej odbędzie się w dniach 24–25 czerwca.

| PON | WT | ŚR | CZW | PT | SOB | NDZ |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |