Baza wiedzy Lean

Zmiana mentalności w procesie Lean

Co ważne, opór przed zmianami nie musi dotyczyć tylko pracowników wytwarzających produkty bezpośrednio w hali produkcyjnej (w tym szeregu mogą wystąpić między innymi takie obawy jak strach przed redukcją etatów lub obawa przed zmianą w organizacji mają na celu dodanie pracy na ich stanowiskach).

Zmiana mentalności menadżerów

Opór przed wprowadzeniem zmian może pojawić się także wśród kadry managerskiej. Istotną cechą zarządzania zgodnie z strategią lean management jest upełnomocnienie załogi, co może rodzić obiekcje zarządzających, którzy mogą mieć obawy przed obniżeniem ich znaczenia względem szeregowych pracowników, co oczywiście nie jest prawdą.

Przyzwyczajeń nie zmienimy od razu

Reiner Frerich wskazuje kilka istotnych punktów w procesie wdrażania lean manufacturing (system wdrażany w zakładzie Kellogg określany jest mianem K-Lean). Pierwszym z nich jest rozłożenie całego procesu w czasie. Frerich podkreśla tak, jak w życiu pewnych przyzwyczajeń nie da się zmienić od razu, tak samo zmiana organizacji zakładu na zarządzanie zgodne z założeniami lean nie jest procesem szybkim i natychmiastowym. Aby nowe procesy trwale były realizowane przez pracowników, zarówno kadra managerska jak i personel podstawowy muszą dostrzec zalety jego stosowania.

Szkolenie wstępne obejmujące Lean

Ważne jest wstępne szkolenie kadry zarządzającej zarówno wysokiego jak i niższego szczebla, które przedstawi założenia filozofii lean. Istotne jest położenie nacisku na istotę komunikacji pomiędzy poszczególnymi szczeblami pracowników. Odtąd bowiem wszelkie idee powinny wypływać bezpośrednio "ze źródła", czyli ze stanowiska pracy. W takim systemie usprawnienia, które możliwe są do zastosowania przy podjęciu niewielkich środków oraz w krótkim czasie, mogą być wprowadzane bezpośrednio na stanowisku i ustalane pomiędzy pracownikiem, a kierownikiem niższego szczebla.

Jeżeli problem jest złożony, w zmiany angażowany jest zarządzający wyższego szczebla. Sprawna komunikacja pomiędzy wszystkimi szczeblami jest ważna, ponieważ zapewnia naprawę problemu w sposób, który jest oczekiwany przez wykonującego daną operację, a jednocześnie przy uwzględnieniu argumentów, które mają na uwadze zarządzający zakładem.

Kolejne etapy w procesie zmiany mentalności

Następne etapy szkolenia powinny objąć także pracowników produkcyjnych, którzy zostaną wprowadzeni w pojęcia filozofii lean oraz poznają korzyści z ich stosowania. Przede wszystkim dzięki nim dowiedzą się o znaczącej roli podstawowego personelu w nowym funkcjonowaniu zakładu (przepływ informacji od dołu).

Zmiana kierunku przepływu informacji jest jednocześnie postrzegana jako największe wyzwanie podczas wprowadzania kultury lean wśród personelu. Przekazanie pracownikom narzędzi takich, jak 5 Why, nie będzie stanowiło wartości, jeżeli na każdym stopniu organizacji firmy nie dokona się zmiana mentalności pracowników i rzeczywista zmiana kierunku przepływu informacji.

"Projekt" wprowadzony na zawsze

Jako że lean posiada wysoką i długofalową skuteczność tylko wtedy, gdy jest projektem wprowadzonym "na zawsze", trzeba zadbać o utrwalenie jego założeń wśród załogi. Firma Kellogg uzyskała wysoki stopień trwałości wprowadzonych zmian poprzez udostępnianie raportów managerom, ale także m.in. wydawanie biuletynów i gazetek pracownikom produkcyjnym.

Podstawowa zasada, bez której zmiany runą

Rainer Frerich podkreśla również, że podstawą dobrej komunikacji jest zaufanie, które zarządzający mogą wyrobić wśród pracowników tylko jednym sposobem – stosując zasadę "Rób zawsze to, co mówisz". Natomiast jednym z błędów, który w jego opinii może zaważyć na skuteczności wprowadzanych zmian, jest nieopatrzny wybór miejsca szkolenia.

Jego doświadczenia wyniesione z procesu wprowadzania K-lean w firmie Kellogs wskazują, że lepszym miejscem szkolenia pracowników jest hala produkcyjna (jeżeli tylko warunki na to pozwalają) – czyli szkolenie "w źródle", aniżeli sala konferencyjna.

Przeczytaj również o Lean

-

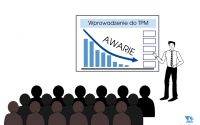

Wdrożenie TPM krok po kroku

Osiem filarów TPM określonych przez JIPM (Japan Instytut of Plant Management) to obszary, których usprawnienie pomoże w redukcji awarii maszyn, zmniejszy produkcję wadliwych detali oraz pozwoli zapobiegać wypadkom. Wdrożenie TPM-u może być realizowane w przedstawionych przez ten japoński instytut krokach.

-

Backhauling, co to jest i dlaczego uratuje drogowy transport towarowy

Backhauling, nazywany również czasem backloadingiem, termin powstały z połączenia back – powrotny i hauling – przewóz towaru ciężarówką i właściwie taka definicja dobrze oddaje ideę kryjącą się za tym określeniem. Oznacza to zwiększenie wykorzystania pojazdów i kierowców poprzez lepsze planowanie tras.

-

Lean to nie tylko narzędzia - Lean to ludzie

Mapowanie strumienia wartości, 5S, 5 Dlaczego, Kanban, Kaizen, wizualne zarządzanie, to narzędzia, które mają zredukować koszty produkcji i zwiększyć możliwości produkcyjne przedsiębiorstw. Jednak narzędzia pozostaną tylko bezużytecznymi narzędziami, jeżeli nie zaczną używać ich ludzie.

-

Plan for Every Part - podstawa efektywnej logistyki wg zasad Lean

W niniejszym artykule omówimy narzędzie PFEP, czyli Plan for Every Part. Na przestrzeni lat logistyka w przedsiębiorstwach produkcyjnych przeszła istną przemianę. Dotychczas głównymi zadaniami zwykłego logistyka było zamówienie towaru, organizacja transportu, dostarczenie towaru na linię produkcyjną, na wysyłce wyrobu gotowego do klienta kończąc.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Zapraszamy serdecznie do udziału w 17. Konferencji Lean | Six Sigma, organizowanej przez Akademię Białego Kruka, która odbędzie się 6-7 czerwca we Wrocławiu. Wydarzenie stanowi wyjątkową okazję do spotkania oraz wymiany poglądów z czołowymi ekspertam ...

Dobre praktyki zarządcze, projektowe i narzędziowe – to temat przewodni tegorocznego XI seminarium LeanHE Poland. Wydarzenie organizowane przez Wydział Zarządzania i Ekonomii Politechniki Gdańskiej odbędzie się w dniach 24–25 czerwca.