Baza wiedzy Lean

Zwiększanie trwałości kultury Lean w przedsiębiorstwie

W odpowiedzi na te wyzwania zaproponowano sześć etapów wdrażania zmian. Skupiają się one na uzyskaniu wśród personelu wysokiej jakości kadry "opiekującej" się Leanem oraz osiągnięcie sprawnej komunikacji z pracownikami, przejrzystej struktury przedsiębiorstwa oraz sprawnej infrastruktury. Poza tym wprowadzają pracowników wszystkich szczebli w świat wartości Lean, jednocześnie pozwalając im na rozpoznanie znaczenia ich własnego wkładu i bezpośredniego wpływu na zadowolenie klienta i przyszłość zakładu. Innymi obszarami jest zwiększenie świadomości pracy grupowej wśród personelu oraz poprawa umiejętności pracowników i przeniesienie odpowiedzialności (każdy z nich może zatrzymać linię produkcyjną, gdy tylko wykryje wadę).

Pierwszym z etapów wprowadzania Lean stosowanym w metodologi Capgemini BeLean jest tzw. budowanie gotowości na zmiany. W jego zakres wchodzi zapoznanie menadżerów wysokiego szczebla z filozofią Lean oraz wyselekcjonowanie wśród pracowników osób odpowiedzialnych za wdrażanie nowej kultury pracy na wszystkich poziomach, a także wyodrębnianie grup roboczych. W następnym etapie oczekiwania stawiane przez klientów są przekazywane bezpośrednio pracownikom wytwarzającym produkt. Są one przedstawiane także jako mierzalne wartości, jak na przykład plan zadań do wykonania, czy współczynniki jakości. Ten etap ma za zadanie zwiększenie świadomości odpowiedzialności pracowników produkcyjnych za ich działania na stanowisku pracy.

Kolejnym etapem jest tzw. spojrzenie na strumień wartości, podczas którego pracownicy poznają pojęcie dodawania wartości w strumieniu wartości. Uczą się rozróżniać na swoim stanowisku czynności, które w oczach klienta zwiększają wartość, a także te, które tego nie robią - czyli są marnotrastwem. Przedstawiany jest także plan wdrożenia zarządzania opartego o zasady Lean. Jednocześnie kadra odpowiedzialna za wprowadzanie Lean w zakładzie upewnia się, czy pracownicy są dostatecznie zaangażowani oraz czy prawidłowo rozumieją, jak szukać źródeł strat na swoich stanowiskach.

Następnym, piątym etapem, jest już faktyczne wdrożenie, prowadzące do stopniowej eliminacji marnotrastwa i podnoszenia jakości. Pracownicy w tym etapie otrzymują również najbardziej znaczące narzędzie w ich pracy - odpowiedzialność. Mogą decydować o zatrzymaniu linii produkcyjnej, jeżeli wg ich oceny uchroni to zakład przed zwiększeniem strat. Jednocześnie tworzona jest kultura zapobiegania przed stratami, zanim one ponownie wystąpią.

Ostatni etap jest niejako przypieczętowaniem wdrożenia. Upraszczana jest struktura zakładu, standaryzowane stanowiska, aby uzyskać niezakłócony przepływ wytwarzanego produktu. Całe "życie" zakładu skupia się wokół Lean i ciągłego doskonalenia. Pracownicy znają wartość swojego zaangażowania i znaczenie wprowadzanych przez nich pomysłów i zmian. Natomiast nowe produkty są wdrażane zgodnie z zasadami opartymi na Lean Manufacturing.

Przeczytaj również o Lean

-

Lean to nie tylko narzędzia - Lean to ludzie

Mapowanie strumienia wartości, 5S, 5 Dlaczego, Kanban, Kaizen, wizualne zarządzanie, to narzędzia, które mają zredukować koszty produkcji i zwiększyć możliwości produkcyjne przedsiębiorstw. Jednak narzędzia pozostaną tylko bezużytecznymi narzędziami, jeżeli nie zaczną używać ich ludzie.

-

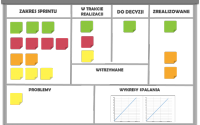

Co Scrum ma wspólnego z Lean?

Scrum (z ang. młyn w rugby) powstał na początku lat 90 XX wieku. Wywodzi się ze świata programistów komputerowych borykających się ze zmiennością potrzeb i wymagań klienta, niską terminowością realizowanych projektów, a także rozbieżnościami między wynikiem projektu a oczekiwaniami klienta. Obecnie Scrum przenika także do innych branż ciesząc się dużym powodzeniem z powodu swej skuteczności. ...

-

Problem Solving – rozwiązywanie problemów w Lean

Na czym polega rozwiązywanie problemów w Leanie? Odpowiedź wydaje się oczywista – „polega na znalezieniu przyczyny problemu i jej wyeliminowaniu”. W poniższym artykule rozwiniemy sens powyższego stwierdzenia i przedstawimy co jest kluczem w skutecznym zmniejszaniu ilości błędów w pracy, dzięki tzw. technikom „problem solving”.

-

Zarządzanie wizualne

Visual Management – czyli zarządzanie wizualne. Jest to jeden z ważnych elementów filozofii szczupłego zarządzania. W krótkiej analizie tego narzędzia wskazane zostały powody dla których warto stosować VM.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Dobre praktyki zarządcze, projektowe i narzędziowe – to temat przewodni tegorocznego XI seminarium LeanHE Poland. Wydarzenie organizowane przez Wydział Zarządzania i Ekonomii Politechniki Gdańskiej odbędzie się w dniach 24–25 czerwca.

oLEANpiada odbędzie się w dniu 22 kwietnia 2024 roku na terenie Akademii Górniczo-Hutniczej w Krakowie. Wydarzenie będzie obejmować tematy związane z Lean Management, uwzględniając także tematykę Problem Solving.

- » Zapowiedź: Konferencja Lean i rozmowy o doskonaleniu w Trójmieście

- » Zapowiedź: Ogólnopolska Konferencja Jakościowa 2024

- » Zapowiedź: III edycja konferencji Yokoten

- » Innowacyjne spojrzenie w przyszłość - uczniowie wchodzą w świat Przemysłu 4.0

- » Zrozumienie problemu - quo vadis? - relacja z konferencji Lean|Six Sigma