Baza wiedzy Lean

Obliczanie czasu taktu (T/T)

Czas taktu możemy oczywiście wyznaczać także w firmach usługowych, odnosząc go do ilości zapytań klienta lub ilości wymaganych dokumentów do przetworzenia. Znając jego wartość, posiadamy punkt odniesienia do balansowania pracy, tak aby zniwelować zbyt wielkie obciążenie części stanowisk. Będzie także wyznacznikiem do odnalezienia stanowisk (maszyn, czynności) w procesie, które nie pozwalają na szybkie spełnienie oczekiwań klienta.

Jak obliczyć czas taktu?

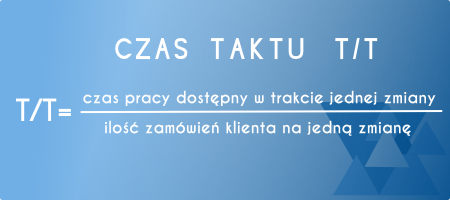

Do obliczenia czasu taktu potrzebujemy następujących danych:

- dostępnego czasu pracy (wyrażonego w sekundach)

- wielkości zamówień klienta (w sztukach)

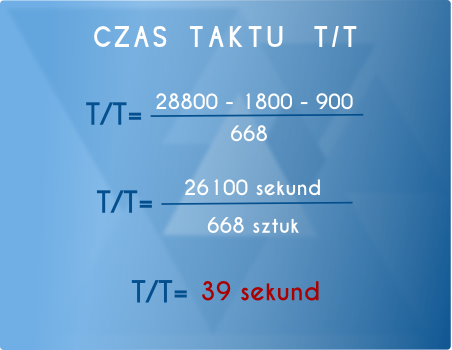

Czas taktu jest oznaczany symbolem T/T (z języka angielskiego: Takt time). Wzór dla obliczenia czasu taktu przedstawiamy na poniższym rysunku:

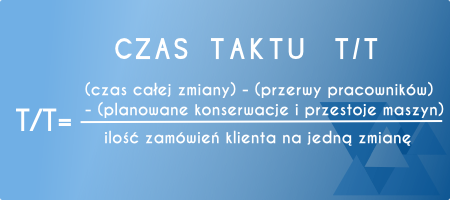

Jak wyznaczamy dostępny czas?

Dostępny czas pracy wyznaczamy biorąc pod uwagę czas pracy zakładu w ciągu doby, co będzie oznaczać możliwości produkcyjne naszego zakładu. Jeżeli zakład pracuje na trzy zmiany, bierzemy pod uwagę 24 godziny, jeśli jest to jedna zmiana 8 godzin i zamieniamy wartości na sekundy (24 h – 86400 s, 8 h – 28800 s). Od tych wartości odejmujemy przerwy, które są konieczne dla pracowników oraz ewentualnie, czas przeznaczany na konserwację maszyn, jeśli odbywa się ona poza przerwami pracowniczymi.

Przykład obliczania czasu taktu

Wyobraźmy sobie, że produkujemy ptaki ogrodowe, a analiza sprzedaży wykazała, że miesięcznie wysyłamy z zakładu 13360 sztuk tego produktu. Zakład pracuje 20 dni w miesiącu na jedną, ośmiogodzinną zmianę. Wynika z tego, że, aby systematycznie dostarczać klientom figurki, w jeden dzień musimy wyprodukować ich 668.

W zakładzie, podczas zmiany są dwie pięciominutowe przerwy i jedna dwudziestominutowa, a pod koniec zmiany pracownicy zajmują się przez piętnaście minut przygotowaniem maszyn na kolejny dzień pracy. Czas taktu obliczymy więc następująco:

Czy raz wyliczony czas taktu jest stały?

Nie. Rynek jest dynamiczny, a liczba zamówień nie jest stała. Być może też w związku z udoskonaleniem naszych procesów i szybszej dostawy do klientów, wzrosła znacząco sprzedaż. Wymagania klientów zmieniają się, więc również aktualność obecnie obliczonego czasu taktu powinna być weryfikowana (np. raz w miesiącu lub częściej, jeżeli widzimy ku temu powody), aby wprowadzając stosowne korekty uniknąć opóźnień w dostawach lub nagromadzenia zbyt dużych zapasów. Uaktualniony czas taktu pokaże nam również, w których miejscach warto przyjrzeć się bliżej procesom, aby obniżyć ewentualnie czas cyklu.

Przeczytaj również o Lean

-

Wdrożenie TPM krok po kroku

Osiem filarów TPM określonych przez JIPM (Japan Instytut of Plant Management) to obszary, których usprawnienie pomoże w redukcji awarii maszyn, zmniejszy produkcję wadliwych detali oraz pozwoli zapobiegać wypadkom. Wdrożenie TPM-u może być realizowane w przedstawionych przez ten japoński instytut krokach.

-

Opłacalna inwestycja w Lean Healthcare. W szpitalach w Kanadzie, jak w Toyocie.

Ministerstwo Zdrowia w Quebecu zorganizowało projekt inwestycyjny "Lean Healthcare Six Sigma". Wybrano trzy szpitale, które otrzymały prawie 10 milionów dolarów na realizację „szczupłego” zarządzania metodą Systemu Produkcyjnego Toyoty.

-

Zmiana mentalności w procesie Lean

Wprowadzenie filozofii lean w przedsiębiorstwie to proces wieloetapowy, a zbyt pochopne wprowadzanie kolejnych jej elementów może zaważyć na mniejszej trwałości wprowadzanych zmian. Przedstawiciel Capgemini Consulting w rozmowie z dyrektorem fabryki Kellogg – Rainerem Frerichem – wskazuje na kilka istotnych zagadnień związanych ze szkoleniem personelu.

-

7 marnotrawstw – cz. 2

W pierwszej części omówiliśmy trzy pierwsze marnotrawstwa – oczekiwanie, zbędny transport i zbędny ruch. W poniższym artykule rozwiniemy dwa kolejne – nadprocesowość oraz zapasy.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Zapraszamy serdecznie do udziału w 17. Konferencji Lean | Six Sigma, organizowanej przez Akademię Białego Kruka, która odbędzie się 6-7 czerwca we Wrocławiu. Wydarzenie stanowi wyjątkową okazję do spotkania oraz wymiany poglądów z czołowymi ekspertam ...

Dobre praktyki zarządcze, projektowe i narzędziowe – to temat przewodni tegorocznego XI seminarium LeanHE Poland. Wydarzenie organizowane przez Wydział Zarządzania i Ekonomii Politechniki Gdańskiej odbędzie się w dniach 24–25 czerwca.